なぜ、タービンブレードは材料の融点を超える燃焼ガスを受けても融けないのか。

地面を震わすほどの轟音とともに離陸する飛行機

ジェットエンジンの内部にあるタービン翼には、材質の融点を遥かに超える温度の燃焼ガスが吹きつけられている。融けずに運転できるのは、ブレード内部の空冷技術の進化によってそれは可能となった。

もくじ

空冷タービン翼の進化

同じ推力のエンジンを比較した場合、燃焼ガスの温度が高ければ高いほど軽量で低燃費・高効率のエンジンとなる。

しかし、強大な遠心力や空力負荷によって大きな荷重を受けるタービン動翼は、温度の制限を受けるため闇雲にガス温度を上げることはできない。

ニッケルベースの耐熱超合金は、新しい材料でもその耐熱温度は1,100℃程度。それに対して、タービン翼が受ける燃焼ガスの温度は最新のエンジンだと1,500℃を超えるものまで実用化されている。

このような過酷な環境でも正常に運転させるために、タービン翼(Air-cooled Turbine Blade , Vane)には様々な内部空冷方式があり時代と共に進化している。

コンベクション冷却

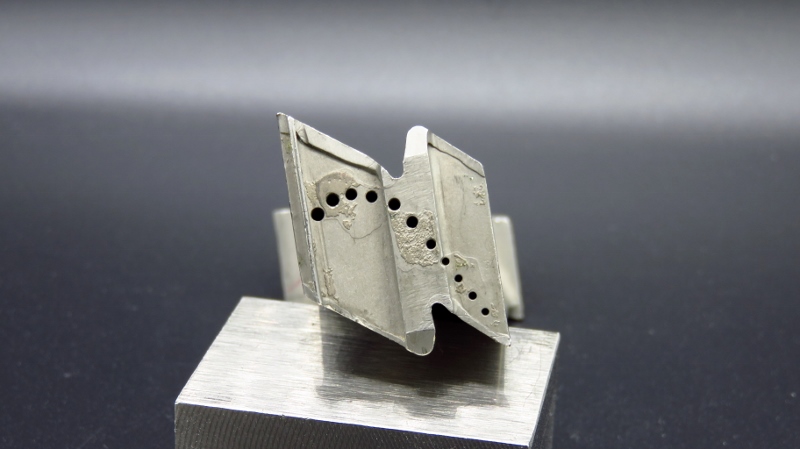

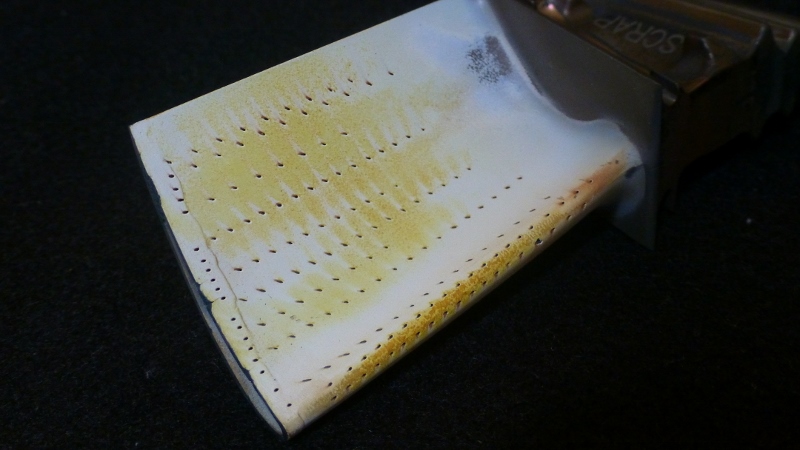

ブレード先端部:翼型に沿って開けられた丸穴、冷却空気は底面から翼先端に向かって流れる

ブレード先端部:翼型に沿って開けられた丸穴、冷却空気は底面から翼先端に向かって流れる

・この冷却方式の歴史は古く、1940年代のドイツ Jumo004のタービン動翼・静翼にも使われていた。

径方向に単純な丸穴をいくつもあけ、底面から翼先端に向かって冷却空気を流すこの方式。空気の対流(Convection)によってブレードを空冷できる構造で製造も容易だが、冷却効率が悪く大量の冷却空気が必要という欠点もある。しかし、開発当時は画期的な技術とされていた。

あるエンジンで行った実験によると、同一のタービン翼で無冷却とコンベクション冷却を比較した結果、前者は75時間で寿命となったが後者は10,000時間以上と大幅に使用時間が増加したという結果もある。

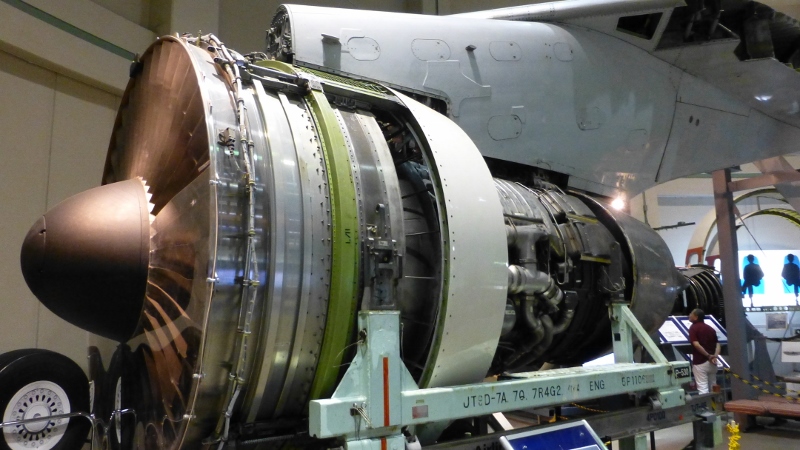

コンベクション冷却は B727/B737のJT8Dエンジン(初期型)の高圧タービン動翼や、コンコルドに搭載されていたオリンパス593エンジンの高圧・低圧タービン翼で見ることができた。

コンコルド オリンパス593の高圧タービン動翼

オリンパス593 高圧タービンブレードは、1960年代後半の開発当初から2000年以降の退役までシンプルなコンベクション冷却方式が採用されていた。エンジンの型式によっては、高圧タービン動翼が1~2年程度で大きくマイナーチェンジするものもあるが、このブレードは30年以上ほとんど変わらない形状となっている。就航時の段階で、ほとんど触る必要のない完成形だったのかもしれない。

オリンパス593 高圧タービンブレードは、1960年代後半の開発当初から2000年以降の退役までシンプルなコンベクション冷却方式が採用されていた。エンジンの型式によっては、高圧タービン動翼が1~2年程度で大きくマイナーチェンジするものもあるが、このブレードは30年以上ほとんど変わらない形状となっている。就航時の段階で、ほとんど触る必要のない完成形だったのかもしれない。

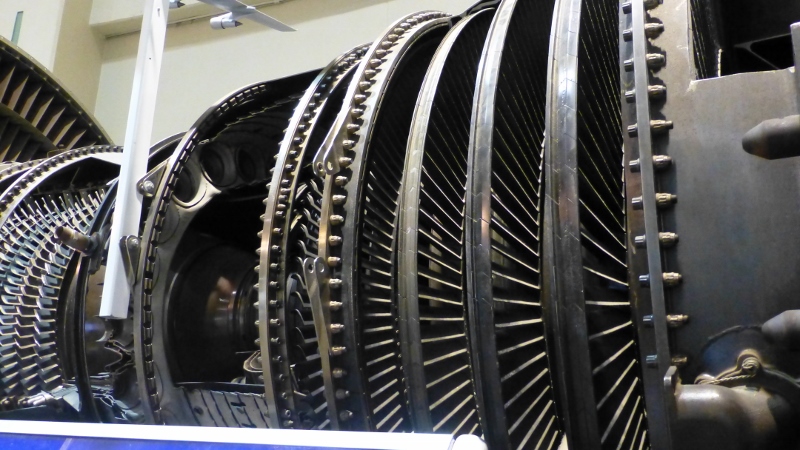

サーペンタイン冷却回路

サーペンタイン(Serpentine)冷却回路は、径方向に穴をあける単純なコンベクション冷却の進化型として開発された方式。

これは、内部の通路をヘビのように蛇行させることで、少ない冷却空気で効率よく内部を冷やせる優れた冷却方法。

燃焼前の圧縮空気を取り出して冷却するタービン翼の空冷は、冷却空気の使用量が増えるほど燃費は悪化する。

サーペンタイン回路は、その冷却空気を大幅に削減できることから、1980年以降に開発されたCF6、PW4000、CFM56など現代のほぼ全てのエンジンの高圧タービン動翼にこの方式が採用されている。

しかし、ロストワックス鋳造の際に必要なセラミックコアの寸法誤差が0.05㎜以内という高精度が要求され、かつ単結晶ブレードということもあり、高圧タービンブレード1枚の価格は 50~200万円と高額なパーツとなっている。

インピンジメント冷却

連通孔(Cross over hole)と呼ばれる複数の孔から冷却空気を前縁に吹き付けるインピンジメント冷却

連通孔(Cross over hole)と呼ばれる複数の孔から冷却空気を前縁に吹き付けるインピンジメント冷却

・タービン動翼で最も高温となる前縁部。特に高温となるこの部分は、単純に底面から先端へ向かうコンベクション冷却のような空気の平行移動だけでは効率的に冷やすことができない。

そこで考え出されたのが、前縁の壁面に対して垂直に冷却空気を吹き付ける噴流衝突(Impingement Cooling)という方式。コンベクション冷却よりも噴流衝突の方が熱伝達率が高くなることから、前縁部の冷却では主流となっている。

複数の仕切りで、トンネルのような構造になっているタービン動翼内部の通路。

画像のタービン動翼には8つのトンネル(前縁から1列目)が設けられており、2~8列目は冷却空気がトンネル内を流れることで空冷するコンベクション冷却が行われている。

前縁(1列目のトンネル)は、連通孔を備えた仕切りによって独立した空間となっている。平行移動する2列目の冷却空気を、連通孔を通すことで1列目の前縁部に集中的に吹き付けるインピンジメント冷却(噴流衝突)方式となっている。

この方式は、JT9D以降のほとんどの大型エンジン(軍用機エンジンも含む)で採用されている。

連通孔(Cross over hole)とは

連通孔(Cross over hole)連通孔は連なった孔が開いている壁の部分。ブレードの翼根から翼先端までこのようになっています。連通孔は古い名称かもしれません。一部のメーカーでは、Cross over holeと呼ばれています。

フィルム・クーリング

・タービン翼内部のトンネル内を循環した冷却空気をただ捨てるのではなく、高温の燃焼ガスに晒される翼表面を冷却空気の膜で包み込みブレードの母材を熱から保護するという方法が開発された。

フィルムクーリングと呼ばれるこの方式は、レーザー穿孔によって翼表面に無数の小孔を開け、タービン翼内部の冷却空気をシャワー状に噴出させて空気の膜を作りブレード表面を保護するという方法。

特に高温となる前縁部にフィルム冷却を採用した効果は絶大で、1970年代当時は最も偉大な発明と称されるほどだった。この冷却方式は、現在の大型エンジンではほとんどの型式に採用されている。

・JT9Dエンジン(B747クラシック)の場合、”一方向凝固合金+前縁フィルム冷却” を組み合わせた新しい高圧タービン動翼(1段目)が1970年代中頃に開発された。このブレードは、当初の耐熱温度の限界値よりも約230℃アップという大幅な進化を遂げた。この方式は、-7Qや-59Aのほか-7A/-7Fなどにも採用された。最終型の-7Rシリーズは単結晶合金タイプとなっている。

ちょっとCM(このあと、もっと詳しく!)

あの月刊誌が何時でもどこでも読める…

もし、あなたがAmazon Kindle Unlimited 会員なら今すぐ『航空』で検索! 毎月の月刊誌から、航空関連の専門書籍まで色々読み放題。 好きなだけ読める”Kindle Unlimited”は月額 980円 気になる方はぜひチェック。 30日無料体験を利用すれば、タダで”月刊 エアライン” が読めちゃうのは内緒。その他の熱対策

・燃焼前の高圧空気を抜き取ってタービン動・静翼の冷却を行う空冷システム。

この冷却空気の使用量を抑えることで燃費の改善にもつながることから、現代のエンジンは上述の冷却方式と組み合わせて様々な対策が施されいる。

タービュレーター

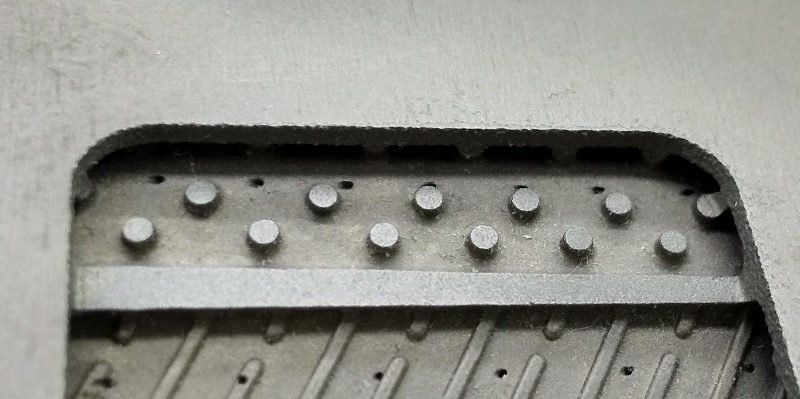

右側の起伏がタービュレーター、左は円柱状のペデスタル

右側の起伏がタービュレーター、左は円柱状のペデスタル

・タービン翼内部側壁に矩形断面の棒状をしたタービュレーター(別名:トリップストリップ)をいくつも配置し、翼内通路で冷却空気を攪乱させることで伝熱効果を高めて冷却効率を上げる方法。

このストリップの配置は、冷却空気の流れに対して60°傾けることで効率よく攪乱させることができるといわれている。

ペデスタルとピンフィン

規則正しく配置された円柱状のペデスタル、エンジンによっては円錐状のピンフィンになっている場合もある。

規則正しく配置された円柱状のペデスタル、エンジンによっては円錐状のピンフィンになっている場合もある。

・タービン翼の後縁付近は、翼厚が薄くなるためタービュレーターの配置が難しくなってくる。

そこで考え出された方法が、円柱状のペデスタルや円錐状のピンフィンと呼ばれるものを規則的に配置することで、伝熱面積の増大と流れを乱流にすることで伝熱効果を高めている。

正圧面後縁エジェクション

正圧面の後縁部が薄くカットされているのが特徴の正圧面後縁エジェクション

正圧面の後縁部が薄くカットされているのが特徴の正圧面後縁エジェクション

・高圧タービンブレードは、内部空冷通路を備える必要からどうしても厚翼となり、前縁だけでなく後縁部も厚くなることから圧力損失により効率が低下する場合がある。

その対策として考え出されたのが、後縁部の正圧面を薄くカットした正圧面後縁エジェクション方式で、第4世代旅客機(B777・787・A350など)のエンジンに採用されていることが多い。

セラミック・熱遮蔽コーティング(TBC)

セラミックの熱遮蔽コーティングと翼全体を覆うフィルム冷却を組み合わせた現代のタービンブレード(高圧1段目)

セラミックの熱遮蔽コーティングと翼全体を覆うフィルム冷却を組み合わせた現代のタービンブレード(高圧1段目)

・タービン動翼の母材に直接燃焼ガスを触れさせない方法として、従来は翼面に金属コート(アルミナイズやPt-Alなど)が施されていた。

その進化型として、金属コートに加えてトップコートにセラミックを溶射する熱遮蔽コーティングが現代のほとんどのエンジンの高圧タービン翼に採用されている。これによって、150~200℃程度の熱遮蔽が可能となっている。

民間機の場合、1990年頃の過渡期を境に2000年以降のほとんどのエンジンにセラミックの熱遮蔽コーティング(TBC)が施されている。また、航空ファンの間では”白いタービン”として従来のブレードとは区別されている。

金属コートとセラミックコートの違いが知りたい方は下記の記事も参考になります。

さいごに

・ジェットエンジンは常に燃費改善が求められ、それに合わせてタービン部の高温化技術も進化してきた。

1960年代に就航したジェット旅客機のタービン入口温度は900℃前後だったが、現代の旅客機では耐熱合金の融点を超える1,500℃前後まで高温化を達成しているエンジンもある。

第1世代のターボジェット旅客機と第4世代のターボファン旅客機の燃費を比較すると、単純に約半分の燃料消費量となった。

燃費に直結するタービン部の高温化を可能にしたのは、ニッケルをベースとした新しい耐熱合金材料の開発、精密鋳造方法(一方向や単結晶)の発達、耐熱コーティング、翼内空冷技術などが高度に複合し実現した。

今回は、その一つであるタービン翼の冷却技術にスポットを当て紹介しました。

【関連記事】