ジェットエンジンの進化は、金属材料(合金技術)と小さなシリコンチップによって達成された。

British Government, Public domain,

British Government, Public domain,

・1937年4月、イギリスのフランク・ホイットルによって最初のジェットエンジンが完成して以来、推力の増大・耐久性・安全性など実用的なエンジンを造りだすことが技術者の新しい挑戦の一つとなった。

しかし、当時の技術や製造能力では理論的にはこうだろうとわかっていても理想とかけ離れていた。

その転機が訪れたのが1950年代、軽くて強いチタン合金の登場だった。

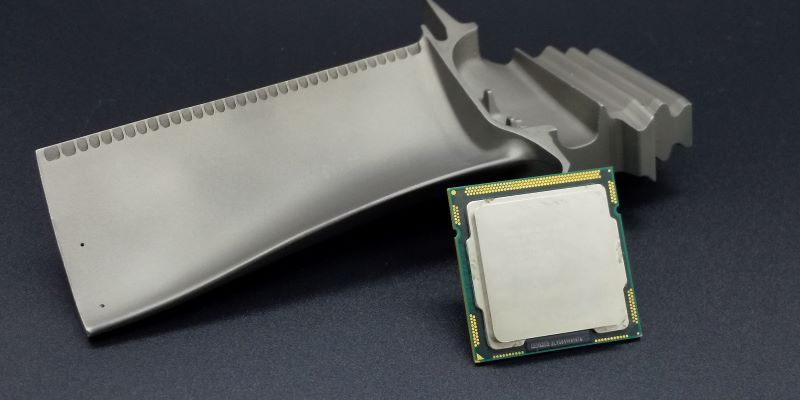

JT3D(1960~)に搭載された全長43㎝のチタン合金製ファンブレード

JT3D(1960~)に搭載された全長43㎝のチタン合金製ファンブレード

チタン合金は鋼の2倍強く、アルミと鉄の中間的な重量、おまけに錆びにくいという夢のような素材は、ジェットエンジンを瞬く間に進化させた。

1960年代に入るとコンピューターも進化し、設計支援や製造装置(CAD/CAM)によって人間の手では困難な精密部品も高い精度で加工することが可能となった。

当初は高価で加工の難しいチタン合金も、製造技術の進歩によって徐々に大型化し直径が2メートルを超える高バイパス・ターボファンも誕生した。

B747:全長76㎝のファン、46枚全てをディスクに植え込むと直径は2メートルを超える。

B747:全長76㎝のファン、46枚全てをディスクに植え込むと直径は2メートルを超える。

1970~80年代になると、推力増大や安全性だけでなく燃費削減の要求もより一層厳しくなった。

どんなに優れたものを開発しても、それはすぐに過去のものとなり再び効率改善が求められる航空機エンジン。

その陰で、人間のインスピレーションを現実の形として創り出しているのがシリコンチップの存在。コンピューターの支援によって解析された現代ファンブレードは曲線を多用した形となっている。

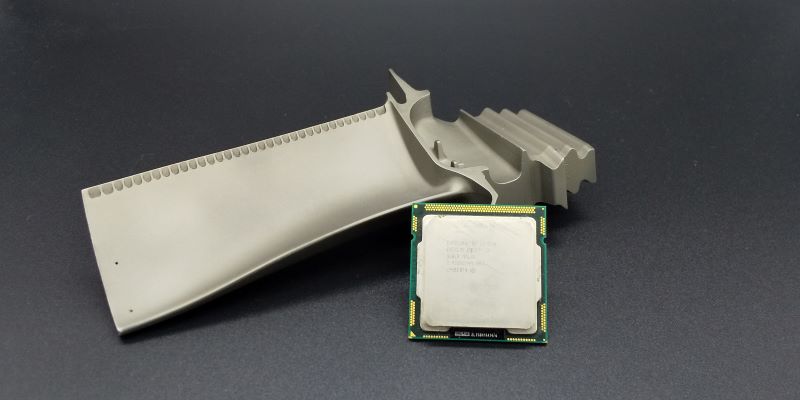

2015年に就航したA320neoのファンブレード。コンピューターの進化とともに従来とは比較にならないほど複雑な形状の設計・製造も可能となった。

2015年に就航したA320neoのファンブレード。コンピューターの進化とともに従来とは比較にならないほど複雑な形状の設計・製造も可能となった。

・日進月歩で高速化するコンピューターの巨大なパワーを使うことで、人間の力だけでは現実的でない膨大な計算も短時間で処理が可能となったことで再び転機が訪れた。

エンジンを構成する部品の応力解析を行う有限要素分析(FEA)モデルや、エンジン内のガスの流れを解析する数値流体力学(CFD)などによって、ファンやタービンといった動翼の形状は従来の直線型から曲線を多用した3次元的な形状へと変化した。

ボーイング767型機用の高圧タービンブレード。コンピューターによる空力解析によって、従来タイプより前縁が急カーブを描く形状となっている。

ボーイング767型機用の高圧タービンブレード。コンピューターによる空力解析によって、従来タイプより前縁が急カーブを描く形状となっている。

・効率を極限まで追求した形状は、技術美として多くの人から称賛を浴びることもある。

設計・開発・製造・運用も含めて、どんな時もそのそばには必ず小さなシリコンチップが黙々と支えている。

また、ジェットエンジンの燃料制御においても、現代は手動どころか機械コントロールでも追いつかないほど細かく緻密に制御されている。

エンジン本体に取り付けられた40以上のセンサーは、毎秒200以上のデータをコンピューターへ送る。

その数値をパラメーターとして、その瞬間瞬間に最適な燃料制御を行うことが可能となる。これもまた燃費節約の一つ。

シリコンチップと合金の進化、これによって現代の航空エンジンは著しく進化した。

1950年代の同じ推力クラスのエンジンと比較すると、燃費は半分、重量も半分となっただけでなくオーバーホールの間隔まで大幅に伸びた。

数百時間だった機体搭載時間に対して、2000年にはB757に搭載されたRB211-535E4が 43,000時間を達成し世界記録を樹立。2003年にはCFM56-3も40,729時間となった。