ロッキード・トライスター(RB211-22エンジン)から受け継いだ伝統を継承しつつ、大幅に改良されたエアバス A330型機の低燃費・高出力 Trent 700エンジン。

Trent 700は、イギリス ロールス・ロイスによって開発された3軸式 ターボファン・エンジン。

2軸式を基本とするアメリカ製とは一味違う構造だけでなく、その性能の肝となる高圧タービンブレードもまた斬新なデザインとなっている。

Riik@mctr, CC BY-SA 2.0, via Wikimedia Commons

Riik@mctr, CC BY-SA 2.0, via Wikimedia Commons

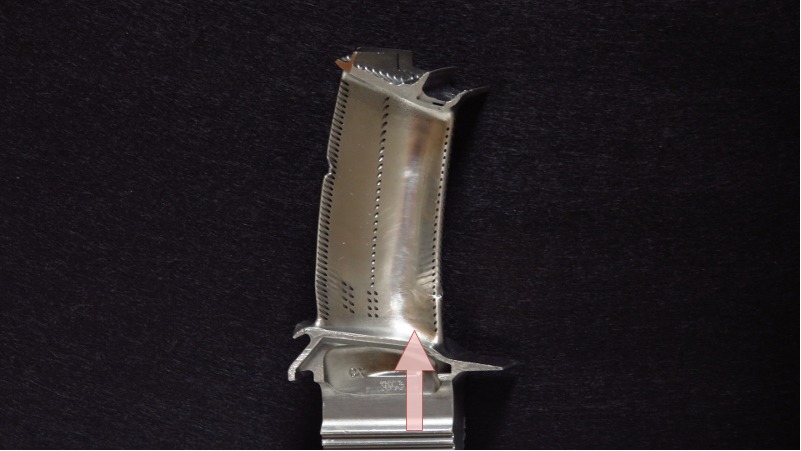

RR Trent 700 高圧タービンブレード

Airbus A330-200/-300

Rolls Royce Trent 700

High Pressure Turbine Blade (HPT)

- エンジン型式:Rolls Royce Trent 700

- 開発年:1995年

- 材質:ニッケル基耐熱超合金 CMSX-4

- 結晶構造:単結晶(SC材)

- 冷却方式:コンベクション+インピンジメント+フィルム

- 搭載機種:エアバス A330-200/-300

・イギリス製エンジンの高圧タービンブレードの特徴でもある、翼先端にシュラウドを設けるこの方式は、高温高圧状態の燃焼ガスの漏洩を最小限に抑えるため効率が良いという利点がある。(他社のエンジンでは、低圧タービン動翼のみシュラウドが採用されていることが多い)

しかし、ブレード先端に重いシュラウドがあることで、離陸時には1枚のブレードに約18トンという大きな遠心力が根元に作用する。効率の点で見ればメリットは大きいが、タービン翼全体を頑丈に作る必要があるという不利な面もある。

一方、アメリカ製のエンジンは、先端シュラウドがないフラットな高圧タービンブレードを持つエンジンが多い。効率では若干劣るが、ブレード自体が軽量というメリットを活かして高回転で運転することで圧力比を稼ぎ、トータル効率でカバーするというタイプも多い。

Trent 700 HPTのもう一つの技術的特徴は、高圧タービンブレードに高圧側(高温)と低圧側(低温)の異なった二種の冷却用圧縮空気を同時にブレード内に導入しているという技術的特徴もある。

RR Trent 700 HPTブレードの詳細

・Trent 700 エンジンの燃費や性能を決める心臓部となる高圧タービンブレード。

離陸出力時には1,500℃に迫る高温高圧の燃焼ガスを受け、毎分10,000回転を超える速さで運転している。

長さ11㎝・重さ210グラムの小さなブレード。

最大出力時、この1枚が約700~760馬力を発生させる。

・実際のブレードでは高温高圧の燃焼ガスからメタルを保護する目的で、ブレード表面には白色のセラミックコーティング(TBC)が施される。

※このブレードは展示鑑賞用オブジェのため、TBCなどのコーティング類は剥がされ、根元にスクラップ処理が施されています。

・燃焼ガスの膨張に伴い、先端シュラウドにも大きな力が加わる。その応力を少なくするために前縁から後縁にかけて勾配がつけられている。

その勾配角度はRB211-22の時代は28度程度だった。

設計上の理想角度は 20度前後が最適とされていたが、ガスの膨張による力に耐えられずシュラウドが破断するという問題も起きていた。

しかし、Trent シリーズの時代に入ると単結晶合金材料も進化したことで勾配角度は理想に近い22度にすることが可能となった。

・後縁側も旧式の直線状ではなく、3次元空力設計によるカーブを描く形状となっている。

・先端シュラウドは燃焼ガスの漏洩を抑えるために、鋭いエッジ状のフィンとフェンスで構成されている。

また、先端シュラウドも高温になることからブレード内部を循環した冷却空気をシュラウド周辺に吹き付ける孔が設けられている。

2種の冷却空気で空冷するHPTブレード

・Trent 700 の高圧タービン翼の技術的特徴の一つに、ブレードの内部空冷に用いる冷却空気を高圧側(高温)と低圧側(低温)の2種類を同時にブレード内に導入するという技術がある。

ほとんどのメーカーは高圧圧縮機出口の圧縮空気によってタービン翼は冷却されている。

最大出力時は1万回転を超える、1秒間に200回転も回っているブレード内に2種類の空気を同時に導入するという技術は、RB211とTrentシリーズしか瞬間的には浮かばない。それほど数少ない空冷方式が採用されている。

高圧側(高温)冷却空気の取入れ

底部から導入した冷却空気を内部循環させながら無数の冷却孔から噴出させ翼表面を冷却

底部から導入した冷却空気を内部循環させながら無数の冷却孔から噴出させ翼表面を冷却

・離陸出力時、燃焼ガスは(約1,500℃、圧力3,600 kPa)という高温高圧の状態で、高圧タービン翼に突入する。

特に高温となるブレード前縁と腹側(凹側)には、高圧圧縮機出口直後の冷却空気(約600℃、3,800 kPa)をタービン翼の底面(ピンクの矢印部)から導入している。

ブレード底面から導入した冷却空気は、ブレード内部を循環冷却しながら前縁から後縁にかけて配置された冷却孔から翼表面に吹き出される。

この吹き出した空気は翼表面を包み込み、空気の膜でタービン翼を熱から守るフィルム冷却の役目も兼ねている。

翼面に開けられた小さな孔からシャワー状に空気を吹き出すことで、ブレードを空気の膜で包み込む。高温の燃焼ガスから母材を守る「フィルム冷却」と呼ばれる方式が使われている。

翼面に開けられた小さな孔からシャワー状に空気を吹き出すことで、ブレードを空気の膜で包み込む。高温の燃焼ガスから母材を守る「フィルム冷却」と呼ばれる方式が使われている。

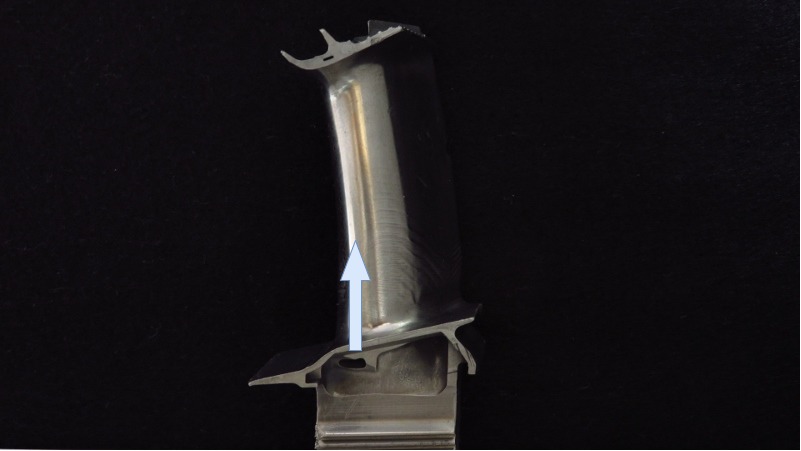

低圧側(低温)冷却空気の取入れ

冷却空気は導入孔から先端シュラウドまで一直線に流れる

冷却空気は導入孔から先端シュラウドまで一直線に流れる

・前述の「フィルム冷却」は、翼表面を効率よく冷やせることから現代の多くのエンジンで主流となっている方法だが欠点もある。

高温の燃焼ガスの主流に、低温の冷却空気が翼表面に吹き出されることでガス温度が薄まり効率が低下するという問題もある。

可能な限り、フィルム冷却孔の数は抑えたほうが効率の面では良い。しかしブレードには適切な冷却が必要。

その方法として他のメーカーではほとんど採用しない、第2の冷却空気(低圧側・低温)をブレードの背側に導入するという方法が採用された。

通常、ブレードの前縁から最大翼厚付近にかけての範囲は特に高温となるため、冷却孔を無数に開ける必要がある。しかし、低温の空気を流すことで対流冷却(コンベクション・クーリング)だけでも十分冷却が可能となった。

そのことから、Trentシリーズの高圧タービン翼は他社と比べて背側がシンプルな形状となりガス流もスムーズに流れることから効率が良いタービン翼となっている。

負圧面(背側)にフィルム冷却がないため、高温の燃焼ガスが薄まることなく通過するため効率が良い。

負圧面(背側)にフィルム冷却がないため、高温の燃焼ガスが薄まることなく通過するため効率が良い。

現代の一般的な高圧タービンブレードは、負圧面にもフィルム冷却孔が多数配置されている。

現代の一般的な高圧タービンブレードは、負圧面にもフィルム冷却孔が多数配置されている。

参照

・The development of jet and turbine aero engines

・SUPER ALLOYS

・The Jet Engine