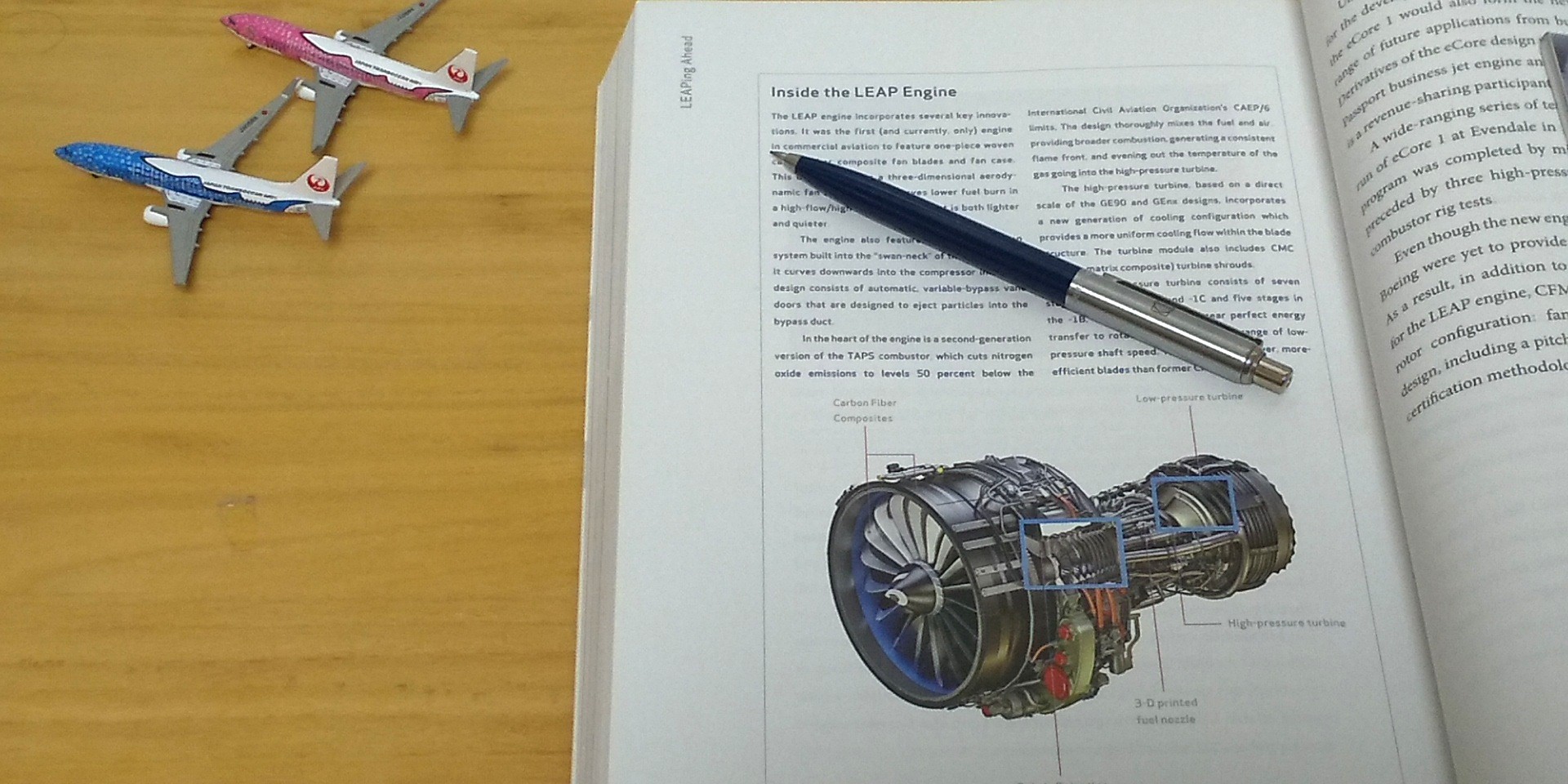

低燃費・低騒音・低コストの新世代「LEAP」エンジン

・ピーチの新型機 A320neoが就航したことで、国内でもCFMの新世代エンジン「LEAP-1A」を楽しめる機会が増えてきました。

A320ceoやB737-800で活躍中のCFM56エンジン。その後継となるLEAPにはどのような特徴があるのか。メカニカルな視点で紹介します。

2021/02/17:「高圧タービンは2段に変更」を追加

もくじ

CFM56について

・新世代「LEAP」のベースとなったCFM56とは、どのようなエンジンなのか簡単に紹介します。

CFMIは、1974年にアメリカのGE社とフランス スネクマ社が設立した合弁企業。(CFMI:コマーシャル・ファン・モーター・インターナショナル社の略)

DC-8など第一世代ジェット機の騒音が問題視された1980年代、その換装エンジンとして低燃費・低騒音なCFM56の開発を開始。

1982年、CFM56-2型がデルタ航空のDC-8 Super70にて運用開始。その後、アメリカ空軍 KC-135の換装エンジン F108として採用されたことで、この時点ですでに十分成功したエンジンとなっていた。

1980年代後半、150席クラスの機材更新時期やA320の開発時期と重なったことで、CFM56シリーズはベストセラーエンジンとなる道へ進むことになった。

多種多様な機体に採用されているCFM56エンジンは、累計製造数は23,500台以上となっている。

CFM56-7BEでこのシリーズの派生型は終了となり、後継エンジンとして「LEAP」の運用が2013年から開始された。

「LEAP」のライバルエンジンは「P&W PW1100G」

- CFM56-2:DC-8、KC-135などの換装がメイン

- CFM56-3:B737クラシック(-300/-400-/500)

- CFM56-5:A320ファミリー(-5A・-5B)・A340(-5C)

- CFM56-7:B737NGシリーズ(-600/-700/-800/-900)

LEAP(Leading Edge Aviation Propulsion)

Gyrostat (Wikimedia, CC-BY-SA 4.0), CC BY-SA 4.0, ウィキメディア・コモンズ経由で

Gyrostat (Wikimedia, CC-BY-SA 4.0), CC BY-SA 4.0, ウィキメディア・コモンズ経由で

・新世代 LEAPエンジンは、在来型のCFM56-7BEと比較して燃費が最大15%向上していることが特徴の一つ。

推力クラスは従来のCFM56と同じ20,000~32,000 lbfの機体を対象としている。搭載機種は下記の3機種となっています。

- LEAP-1A:エアバス A320neoファミリー

- LEAP-1B:ボーイング B737MAX

- LEAP-1C:COMAC C919

LEAPの特徴

Tangopaso, CC BY-SA 3.0, ウィキメディア・コモンズ経由で

Tangopaso, CC BY-SA 3.0, ウィキメディア・コモンズ経由で

従来のエンジンと比較して-15%の燃料消費率を達成するために、LEAPエンジンでは様々な最新技術が導入されています。

これまでのCFM56シリーズのコア技術のほか、GEnxの技術も数多く取り入れられている。

チタン合金と3DW-RTM製 ファンブレード

Marc Lacoste, CC BY-SA 4.0, ウィキメディア・コモンズ経由で

Marc Lacoste, CC BY-SA 4.0, ウィキメディア・コモンズ経由で

・大型化するファンブレードの軽量化のために開発されたのが、炭素繊維を使ったCFRP(炭素繊維強化複合材)製のブレードで、GE90では炭素繊維を2次元状に編んで積層させる方式が採用されている。

LEAPでは、さらに進化し洋服を編むように3次元状に積層させる3DW-RTM(3次元 樹脂含浸成型)技術が開発された。

この製法によるブレードは、従来のチタン合金よりも軽くて強度や耐久性の面においても有利になったことから、さらにワイドコード化(幅広)に成功。

LEAPではファンの枚数が18枚となった。(CFM56-7B:ファン 24枚)

大型エンジン並みの高圧化

Olivier Cleynen, CC BY-SA 3.0, ウィキメディア・コモンズ経由で

Olivier Cleynen, CC BY-SA 3.0, ウィキメディア・コモンズ経由で

・LEAPは燃費効率を高めるため、CFM56と比較して高い圧力で動作するようコア内部を通過する空気を大型エンジン並みに高圧化。

その要となる高圧圧縮機には、GEnxの技術や最新の空力解析が取り入れられている。さらに、全10段で構成される圧縮機の内、前から5段までをブリスクと呼ばれる(ブレードとディスク)を一体化することで軽量化やコストだけでなく、圧縮効率を高めることに成功。

これまで、CFM56の全体圧力比が「30前後」、大型機向けのGE90やGEnxの全体圧力比が「40~50」という数値だったが、推力10トンクラスのLEAPでも圧力比「40」という大型エンジン並みの高圧化を達成している。

環境に優しい燃焼室

Olivier Cleynen, CC BY-SA 3.0, ウィキメディア・コモンズ経由で(参考画像:JT9D)

Olivier Cleynen, CC BY-SA 3.0, ウィキメディア・コモンズ経由で(参考画像:JT9D)

・燃焼室もまた従来と比較して燃焼効率・耐久性が高く、窒素酸化物を50%削減できるTAPSⅡ燃焼器が採用されている。TAPSとは(Twin Annular Premixing Swirler)の略。GEnxに採用された第2世代型の燃焼室。

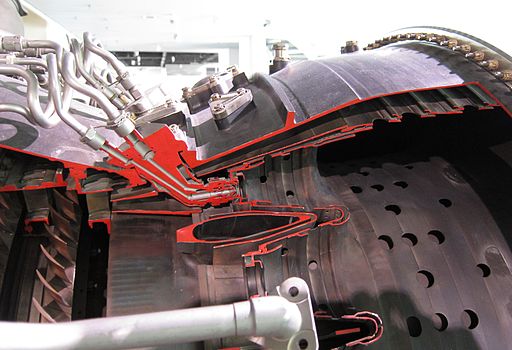

高圧タービンは2段に変更

Tomeasy, CC BY-SA 3.0, ウィキメディア・コモンズ経由(参考画像:RR Trent )

Tomeasy, CC BY-SA 3.0, ウィキメディア・コモンズ経由(参考画像:RR Trent )

・従来のCFM56シリーズは、B-1爆撃機に搭載されていたGE F101エンジンのコア部分をベースに、SNECMAが開発したファン(低圧部)を取り付けた推力10トン級のエンジン。

軍用エンジンでは『軽くて・頑丈・メンテナンス性の良さ』も要求されることから、F101の高圧タービン部分は単段構成となっており、民間転用型のCFM56も同じく単段となっている。

タービン動翼が燃焼ガスからエネルギーを吸収できる量は、転向角(ブレードの前縁から後縁に至るまでにどれだけ曲がっているか)に比例する。

その角度は一般的に60°~100°とされている。

・CFM56-2/-3の場合、高圧タービンの転向角は100°前後といわれ、-5B/-7Bでは110°を超えている。

(タービンとは対照的に、圧縮機翼列は減速流のため転向角は10°~50°と浅くなる)

タービン部の燃焼ガスは加速流のため剥離はしにくいが、あまりに大きな転向角を取ってしまうと圧力損失の原因となりやすく、1段当たりの段効率としては低下する場合もある。

民間機の高バイパス・ターボファンエンジンでは、段効率を高めて燃費を良くすることが優先されることから、適度な転向角を採用した2段構成の高圧タービン部となっているエンジンが多い。

CFM56のライバルであったIAE V2500は、開発当初から高圧タービン部は2段で構成されていたため、ある条件下においてはCFM56よりも燃費の面で優れている。

単段構成による圧力損失を抑えると同時にガス温度を高めるため、CFM56は初期型から最終型までの間にCFD解析による3Dタービン翼の採用や、一方向凝固合金から単結晶合金に変更するなど様々な改良を加えてきた。

しかし、高圧タービン一段では段効率などの面で限界に達した感があった。

LEAPエンジンでは新設計のコアとなり、高圧タービンも単段から2段構成に変更された。

JT9D-7Q:2段構成の高圧タービン翼 1段目(転向角は80°前後となっている)

JT9D-7Q:2段構成の高圧タービン翼 1段目(転向角は80°前後となっている)

材料技術

・ファンブレードだけでなく、内部コアの材質も軽量化や効率を改善する目的で新素材が採用された。

CMC(セラミックス・マトリックス・コンポジット)

・ニカロンと呼ばれる芯材を、シリコン・カーバイド(セラミックス系)の母材で覆った複合材。

LEAPエンジンでは、高圧タービンのシュラウド(覆い:ケーシング)部分に採用されている。

CMCは、既存の耐熱合金と比較して重量は1/2、強度は2倍、耐熱温度は数百度以上高くとれるため、燃費に直結する冷却空気量を削減できるというメリットがある。主に軍用エンジンで実績を重ねており、近年では民間エンジンにも採用され始めている。

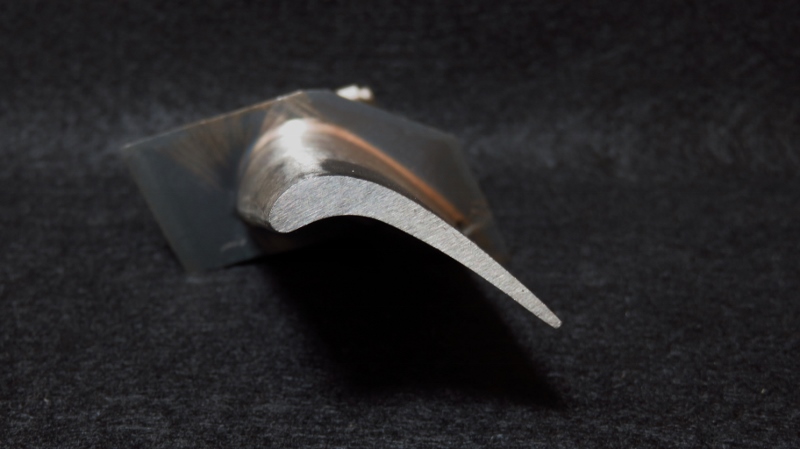

チタニウム・アルミナイド(Ti-Al)

従来のニッケル基耐熱超合金製 低圧タービンブレード

従来のニッケル基耐熱超合金製 低圧タービンブレード

・従来のエンジンでは、これまで低圧タービンにニッケル基耐熱超合金が使用されていた。高温環境での強度や耐熱性に大変優れたニッケル超合金だが重いという欠点もある。

その低圧タービンだが、従来のCFM56-5B/-7Bでは4段構成となっていたが、大口径のファンを持つ高バイパス比のLEAPでは7段(-1A/-1C)または5段(-1B)となることから重量増しが問題となっていた。

その問題を解消するために使用されたのが、チタンの強度とアルミの軽さを兼ね備えたTi-Al(チタニウム・アルミナイド合金)製の低圧タービンブレード。

これまでの耐熱超合金の約1/2という軽さで、低圧タービンに要求される全ての性能と耐久条件を満たす最新素材だが、加工が難しくコストが高いという問題もある。

積層造形製造法

CMitchell, CC BY-SA 4.0, ウィキメディア・コモンズ経由で

CMitchell, CC BY-SA 4.0, ウィキメディア・コモンズ経由で

・3次元の立体モデルを手軽に作り出せる「3Dプリンティング技術」がホビー用途でも広く出回っているが、材料が樹脂ではなく金属で積層できる部品製造技術がLEAPエンジンでも一部だが使われている。

複雑な内部構造を持つ従来の燃焼室の部品は、精密鋳造や鍛造を用いながら製造していたため、効率や部品重量・形状の面で様々な制約があった。

しかし、立体的に造形する3Dプリンティング技術を用いることで、複雑な形状であっても精密でかつ正確・コストを抑えて製造することが可能となった。

機体とエンジンスペック

A320ceo

A320ceo

| AIRBUS A320 主要スペック |

||

| A320ceo | A320neo | |

| 全長 | 37.57 m | 37.57 m |

| 全幅 | 34.1 m | 34.1 m |

| 全高 | 11.76 m | 11.76 m |

| 最大離陸重量 | 77.0 t | 79.0 t |

| 巡航速度 | 840 km/h | 840 km/h |

| 航続距離 | 3,926 km | 5,056 km |

| 搭載エンジン | CFM56-5B4/3 | CFM LEAP-1A |

| エンジン推力 | 12,250 kg X 2 | 15,890 kg X 2 |

CFM56-5B エンジン

CFM56-5B エンジン

| エンジン 主要スペック |

||

| 型式 | CFM56-5B | LEAP-1A |

| 最大推力 | 21,000~33,000 lbf | 20,000~32,000 lbf |

| バイパス比 | 5.4~6.0 | 11.0 |

| 全体圧力比 | 32.6~35.4 | 40 |

| ファンブレード | スナバー付きファン | ワイドコード・ファン |

| ファンブレード材質 | チタン合金 | CFRP(3DM-RTM) |

| ファンブレード枚数 | 36枚 | 18枚 |

| 構成(圧縮機) | ファン+低圧3段+高圧9段 | ファン+低圧3段+高圧10段 |

| 構成(タービン) | 高圧1段+低圧4段 | 高圧2段+低圧7段 |

| 回転数 | N1:5,175 rpm N2:14,460 rpm |

N1:3,894 rpm N2:19,391 rpm |

| 全長 | 2.60 m | 3.32 m |

| 直径(ファン) | 1.74 m | 1.98 m |

| エンジン重量 | 2,500 kg | 3,153 kg |

| 搭載機種 | A320ceo | A320neo |